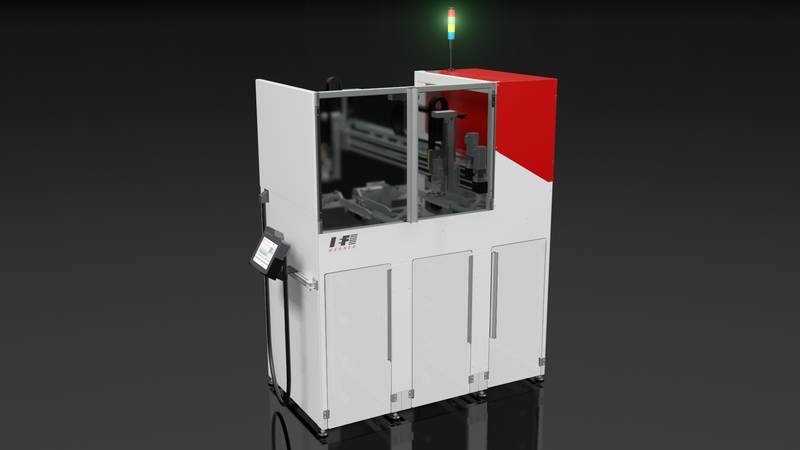

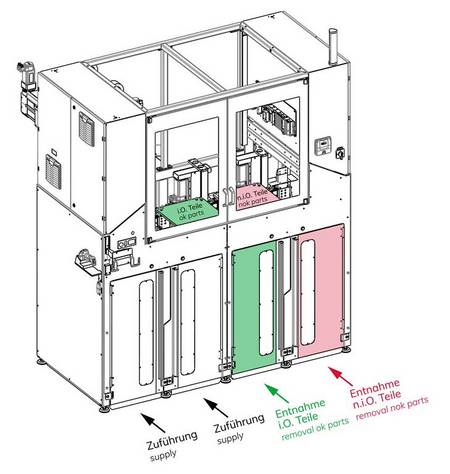

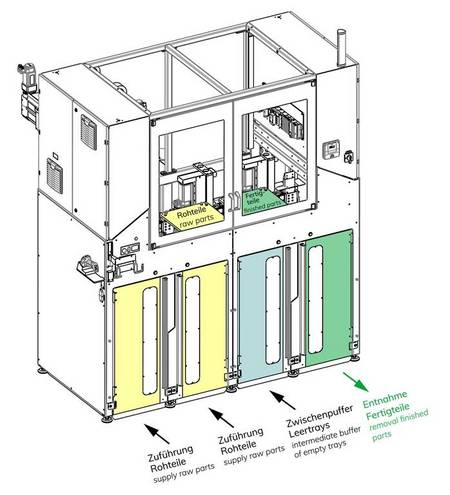

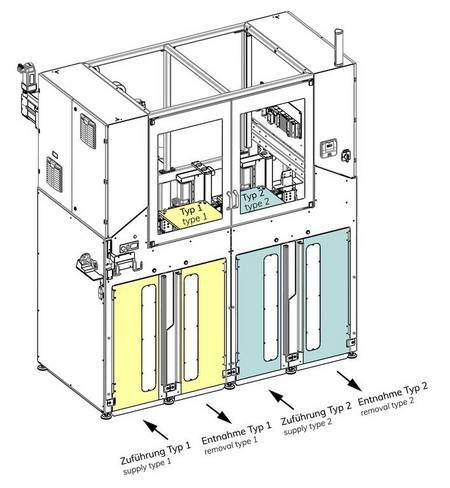

Flexibel & vollautomatisch

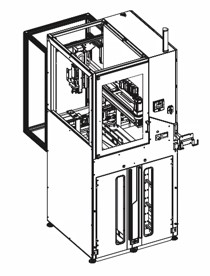

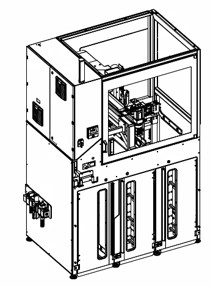

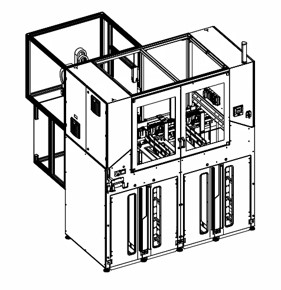

Unsere Palettiersysteme stehen für Top-Qualität und Leistung. In unserem Portfolio befinden sich Mehrschachtpalettierer, die in den unterschiedlichsten Branchen eingesetzt werden und optimal an Kundenanforderungen angepasst werden können. Sie sichern die Qualität Ihrer Produkte und sorgen für eine hohe Autonomie.

Die Palettierung von Trays oder KLTs auf handelsüblichen Bodenrollern ist ebenso möglich als auch die Anbindung an FTS (Fahrerlose Transportsysteme). FTS bieten Ihnen die Möglichkeit der Automatisierung von Materialtransporten wie zum Beispiel Palettenstapel. Wir optimieren Ihre Prozesse und liefern schlüsselfertige Systeme. Von der Planung bis zur Umsetzung sind wir für Sie da.