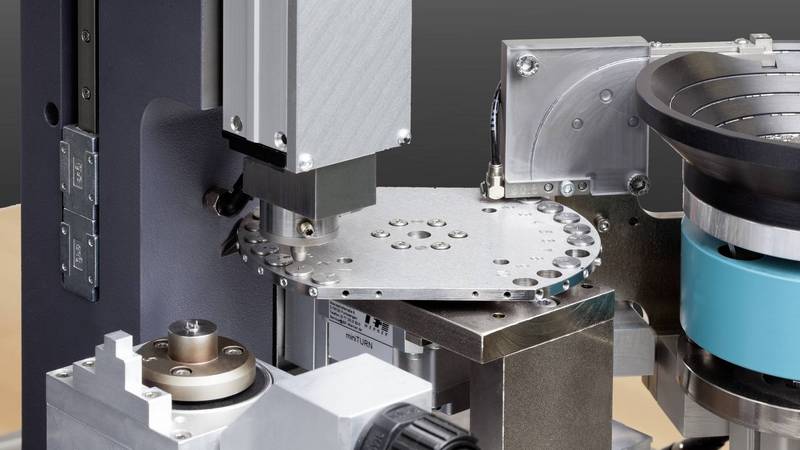

Für die Montage unterschiedlicher Kleinstwellen kommt ein doppelter rotaryARM - ein Schwenkarmmodul für schnelle Pick- und Place-Aufgaben - mit je einem Sauggreifer zum Einsatz. In einem ersten Arbeitsschritt entnimmt einer der Sauggreifer eine Präzisionswelle aus dem ersten Wendelfördertopf. Damit fährt er zu einer Messstation, in welcher Sensoren Durchmesser und Höhe des Absatzes an dem Bauteil messen. Stimmen die Maße nicht, werden sie je nach Ergebnis in ein Töpfchen mit der Aufschrift „Ausschuss“ oder „Nacharbeit“ gelegt. Liegen die Maße in der Toleranz, fährt der Greifer mit der Präzisionswelle zur ersten Bildverarbeitung „Lageerkennung“, detektiert dort seine Drehlage und legt die Präzisionswelle in definierter Lage in eine Werkstückaufnahme, welche auf einer X-Achse unter die Presse fährt. Dort steht ein Drehtisch bereit, der mit Stiften aus einem weiteren Wendelfördertopf bestückt wird. Die Präzisionswelle wird unter den Drehtisch positioniert und nacheinander mit je drei Stiften verpresst. Die Ergebnisse werden auf dem Monitor anhand eines Kraft-Weg-Verlaufs angezeigt. Mit dem verpressten Bauteil fährt der Werkstückträger auf der X-Achse zurück in seine Ausgangsposition. Der erste Sauggreifer entnimmt es und fährt damit zur zweiten Bildverarbeitung, die die Bohrungen auf Späne prüft. Je nach Ergebnis sortiert das System die kompletten Bauteile nach „Gut“ oder „Nacharbeit“.

- Ideen sind unsere Kernkompetenz

- +49 7723/925-0

Mikromontagezelle

- Produkttyp: Kundenapplikationen

Mikromontagezelle sF 420

-

Applikation

-

Merkmale

- modulare und flexibel erweiterbaren Systemarchitektur

- reduzierter Arbeitsraum durch kartesisches Dreiachssystem

- schnelles Umrüsten und reibungsloser Werkzeugwechsel

- nahtlose integration in Produktionslinie

- kurze Taktzeit durch überlagerte Prozesse, d.h. Wellenvorprüfung läuft parallel zum Verpressen

- mechanische, elektrische und steuerungstechnische Ankopplung der Wendelfördertöpfe an die Montagezelle

- Inbetriebnahme und Wartung der Montagezelle unabhängig von der Linie

- keine Schutzumhausung durch Verwendung von Linearachsen mit geringer Antriebsleistung

- energiesparende Arbeitsweise

-

Technische Daten

Außendurchmesser Präzisionswellen 4,58 - 7,35 mm Wellendurchmesser Präzisionswellen 1,5 - 2 mm Gesamtlänge Präzisionswellen 10,5 - 18,5 mm Taktzeit 15 Sekunden pro Bauteil Messgenauigkeit ± 0,5 Mikrometer Steuerungstechnik IEC-61131-basierte Standard-Soft-SPS Abmessungen Montagezelle (L x B) ca. 800 x 400 mm Gewicht Montagezelle ca. 800 kg